Это первая публикация из серии статей по применению композитных материалов в моделизме. Опубликовано в журнале МОДЕЛIСТ №4 2009 года

|

| Композитные материалы |

Кроме широко известных традиционных материалов, как дерево, фанера, в моделизме применяют композитные материалы с самими современными составляющими. Некоторые модели не могли бы вообще существовать без применения в их конструкции выклеек из стекло-угле материалов. Применение композитных материалов позволяет значительно повысить прочность моделей, снизить их вес, упростить и ускорить процесс изготовления. Кроме этого такая технология позволяет тиражировать абсолютно одинаковые детали или модели в большом количестве. Для всех этих работ применяют основные материалы: это эпоксидные смолы, стекло и углеткани.

Стекловолокно получают путем вытягивания тонких волокон (нитей) толщиной 3-100 мк из расплавленного стекла. Впервые технология получения стекловолокна была разработана в Германии в конце 19 столетия. В таком виде стеклянное волокно не ломается и становится достаточно эластичным, что позволяет изготавливать из него нити и ткань. Стеклоткань обладает достаточно высокой прочностью, а если ее пропитать эпоксидной смолой, то получится прочный и эластичный композитный материал-стелопластик.

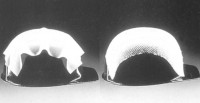

Преимущество такой технологии заключается в том, что, выкладывая (ламинируя) в специальной форме (матрице) стеклоткань, пропитанную смолой, после затвердения, можно получать сложные по форме и красивые изделия. Понятно, что для моделизма это нужная технология позволяющая изготавливать корпуса, фюзеляжи, пропеллеры, лопасти и даже целые модели.

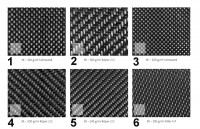

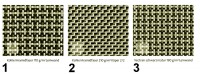

Стеклоткань применяемая для таких работ бывает разной толщины, плотности и структуры плетения. Одним из параметров ткани есть ее структура переплетения. Самая простая и недорогая ткань имеет сетчатое (полотняное) переплетение. Такая ткань подходит для изготовления плоских с небольшой выпуклостью деталей. Стеклоткань с более сложным диагональным (саржевым) переплетением нитей обладает свойством вытягиваться и прекрасно ложится в сложных объемных формах не образуя складок. Такая ткань имеет и более высокие прочностные характеристики. Вес ткани указывают в граммах на квадратный метр. К примеру для изготовления фюзеляжей моделей применяют саржевую ткань 163 г/м2. Ткань поставляется в рулонах шириной ок. 1 метра.

|

| Стеклоткань различного плетения веса и плотности. 1. Стеклоткань полотняного переплетения 2 Углеткань сложногоного саржевого переплетения 3. Углеткань диагонального переплетения Фото R&G |

Здесь хочу отметить, что в данном материале я рассматриваю только материалы применяемые в современном моделизме. Подобные ткани и смолы не производятся в странах СНГ а привозятся из Европы. В основном это продукт немецких фирм Lange&Ritter, R&G, которые являются лидерами в этой области и производят продукцию для применения в авиастроении. И сегодня для получения качественного изделия в моделизме необходимо использовать только подобные материалы и технологию работы с ними.

Другим распространенным композитным материалом применяемым в моделизме это углепластик или как обобщенно говорят «карбон».

Впервые углеродное волокно было получено американским изобретателем Томасом Эдисоном в конце 19 столетия для применения в качестве элемента накаливания в изобретенных им электролампах.

В шестидесятых годах 20-го столетия в Англии были получены промышленно производимые волокна для использования в авиаракетостроении. Со средины 70-х годов производство углеволокна и тканей из него стало массовым и нашло широкое применение в этой отрасли.

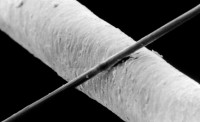

Изготовление углеродного волокна это очень сложный и дорогостоящий процесс. Его получают путем высокотемпературной термической обработкой органических или химических волокон (вискозных и полиакрилонитрильных каменноугольных и нефтяных пеков), при которой в материале волокна остается не менее 95% атомов углерода. Температурная обработка состоит из нескольких этапов. В начале производится окисление исходного волокна на воздухе при температуре 250 °C в течение 24 часов. После окисления проходит стадия карбонизации, при которой волокна нагревают в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000°С, которая также проходит в инертной среде. В результате этих высокотехнологических и трудоемких процессов получают волокна толщиной 5-8 микронов.

|

| Улеволокно толщиной 6 микрон, в сравнении с человеческим волосом толщиной 50 мк. |

Нити из 1000 до 24000 волокон применяют в дальнейшем для изготовления углетканей. Композитные карбоновые изделия обладают высокой прочностью при незначительном весе. При одинаковом весе, углепластик выдерживает нагрузку на растяжение в пять раз больше чем сталь, 1 кг улеволокна по прочности заменит 5 кг стали. Кроме прочности, карбон обладает и жаростойкими качествами. Зто позволяет изготавливать, с применением специальных термостойких смол (ок. 200 град. С), даже выхлопные резонансные трубы.

Также как и стеклоткань, углеткань бывает разной толщины, плотности и структуры плетения. В моделизме ее применяют для изготовления пропеллеров, лопастей вертолетов, стоек шасси и других элементов конструкции. Углеволоконные жгуты (roving) используют для усиления деталей из стеклопластика. Для этих целей производят и ленты разной ширины.

Для постройки моделей применяют готовые улепластиковые прутки и трубки различных диаметров и сечений. Производятся и карбоновые пластины из которых изготавливают несущие детали механики вертолетов и шасси автомоделей.

Углепластик обладает еще одним хорошим качеством, это красивый внешний вид выклеенной поверхности. Многие детали не окрашивают, оставляя на показ натуральный блестящий глубокочерный цвет материала.

|

| Улеволоконный жгут (roving) разной толщины и конфигурации. |

|

| Готовые изделия из карбона. Кроме незначительного веса и большой прочности, эти хвостовые лапасти для вертолета имеют и отличный внешний вид. |

Существует еще некоторые разновидности комбинированных тканей сотканных из волокон карбона и арамида.

Арамид это еще один материал - синтетическое волокно высокой механической и термической прочности, полипарафенилентерефталамид.

Впервые арамидное волокно было получено в 1960-х годах в США фирмой DuPont и позже получило торговое название кевлар (Kevlar). Этот легкий и очень прочный материал известен применением для изготовления бронежилетов. Многим старшим моделистам знакомы прочные нити СВМ, производимые во времена СССР которые успешно применялись для усиления конструктивных элементов моделей. Смешанные карбон-кевларовые ткани обладают очень высокой прочностью, их применяют при изготовлении высококлассных спортивных моделей планеров.

При работе со стекло и углетканью они легко режутся обыкновенными хорошими ножницами. Но для вырезания заготовок по шаблону лучше всего

Использовать специальный дисковый нож со сменными лезвиями. Ткани с кевларовыми волокнами эти инструменты «не берут» их можно резать только специальными ножницами с твердосплавными накладками.

|

| Специальный дисковый нож для порезки стекло и углетканей |

Изготоваение композитного материала с применением угле-стеклотканей не возможно без связующего вещества эпоксидной смолы. Эпоксидная смола — синтетический продукт химического процесса поликонденсации эпихлоргидрина с фенолами. В отличие от «советской» епоксидки, современные смолы имеют жидкую консистенцию, приблизительно как подсолнечное масло и еще более жидкий отвердитель. Их еще называют двухкомпомпонентными эпоксидными системами. На вид такая смола бесцветная, прозрачная и без особого запаха. Отвердитель, в основном, голубого цвета с резким аммиачным запахом.

К примеру, при разведении наиболее распространенной эпоксидной смолы марки Larit L-285 фирмы Lange&Ritter, в нее добавляют 40% отвердителя. На 100 грамм смолы по весу добавляют 40 грамм отвердителя. Смола такой консистенции наносится кистью на ткань и легко пропитывает ее. Ткань, особенно саржевого переплетения, хорошо ложится в форме и кистью можно просто «выгонять» воздушные пузыри.

При выклейке большинства изделий не требуется применения вакуумных мешков. Применяя отвердители разных типов можно получать разное время работы со смолой до начала ее загустевания. Это время может составлять приблизительно от 10 до 60 минут. Готовые выклеенные изделия рекомендуется извлекать из формы после 20 часов застывания при температуре ок. 22 градуса и нормальной влажности. Следует знать, что наибольшую прочность изделие набирает после нескольких суток.

При температуре ниже 16 град. Смола становится густой и работа с ней затрудняется. Хранить материалы нужно в плотно закрытых емкостях. Производителем рекомендуется температурный режим хранения 10- 25 град. При длительном сроке хранения, а также низкой температуре, отвердитель может загустеть (закристаллизоваться) и потерять свои качества.

Существуют и полиэфирные смолы, обладающие подобными свойствами, что и эпоксидные. Они значительно дешевле, но имеют большой недостаток - очень резкий, тяжелый запах. Также склеенные из полиэфирной смолы изделия хрупкие, прочность можно увеличить добавлением слоев ткани, что даст больший вес детали. Поэтому этот материал в моделизме почти не применяется.

При выклейке изделий в сложных формах с множеством кантов и рельефов и других работах, в смолу добавляют специальные наполнители. При изготовлении форм, для прочности и связки слоев используют рубленое стекловолокно различной длины. Для заполнения кантов и рельефов при тонких работах в смолу добавляют наполнитель из молотого хлопка. Это значительно уменьшает текучесть смолы и такая кашеподобная масса прекрасно заполняет все неровности в форме до прокладывания слоя стеклоткани.

|

| Наполнители для смолы: слева меленый хлопок, справа мелкорубленное стекловолокно. |

|

| Смола с хлопковым наполнителем «держит форму» и не стекает. Это качество очень помогает в работе с выклейкой в формах со сложным рельефом. |

При постройке некоторых моделей или деталей применяют технологию, в которой комбинируется набор материалов, образуя «сэндвич» из стеклоткани, пенопласта, углеволокна. Правильное сочетание составляющих такого «сэндвича» позволяет получать особопрочные и легкие конструкции.

Необходимо соблюдать меры предосторожности при работе со смолами.

Прежде всего избегать контакта с кожей рук, работать только в защитных перчатках и в проветриваемом помещении. После работы, кисти можно мыть метанолом и водой с мылом, так они будут пригодны для дальнейшей работы.

В следующей публикации мы рассмотрим технологию изготовления негативной формы для выклейки деталей.